Tout comprendre au procédé de frittage flash ou SPS

Le procédé de frittage Flash ou SPS

Le frittage Flash ou frittage SPS (Spark Plasma Sintering)

Un procédé innovant de la métallurgie des poudres

SINTERMAT industrialise un procédé innovant et récent de la métallurgie des poudres : le frittage Flash, aussi appelé frittage SPS pour Spark Plasma Sintering.

La métallurgie des poudres regroupe plusieurs techniques : le moulage par injection de poudres métalliques (MIM), la compression isostatique à chaud (HIP) mais également la fabrication additive, …

Cette technologie innovante consiste à agglomérer des poudres sous l’effet simultané d’une forte impulsion électrique et d’une charge uniaxiale, pour ainsi obtenir des pièces de grande résistance et de haute densité.

Grâce à la technique SPS, la densification de poudres et matériaux peut atteindre des vitesses généralement 10 à 100 fois plus élevées que celles des techniques de frittage traditionnelles.

Il permet la synthèse de matériaux massifs, innovants, originaux, à microstructures contrôlées, et ce, pour des coûts modérés.

C’est l’une des seules technologies capables de produire des matériaux avec des microstructures sans grossissement des grains et avec un taux de densification voisin de 100%.

En outre, nous sommes une des rares entreprises de frittage SPS en France.

Quels sont les avantages du frittage Flash ou SPS ?

De la poudre aux matériaux : comment fonctionne le frittage SPS ?

Pression + Courant électrique pour condenser la matière

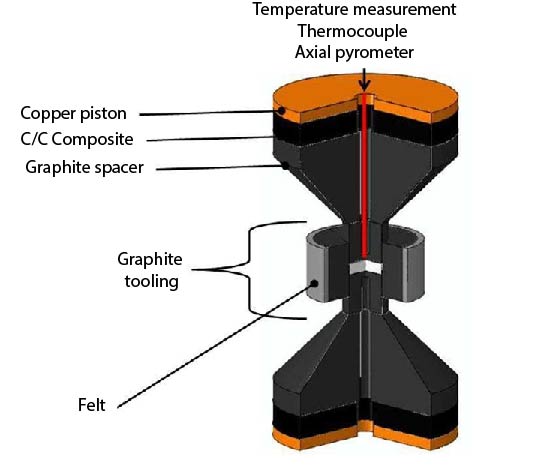

La technologie SPS compacte les poudres dans un moule de forme adaptée aux besoins en leur appliquant une pression uniaxiale de l’ordre de 200 mégapascals.

Le moule et la poudre sont traversés par de très courtes impulsions de courant électrique de forte intensité. Le moule et l’échantillon peuvent atteindre des températures jusqu’à 2 400°C et des rampes jusqu’à 1 000°C par minute.

Sous l’effet de la pression, la matière se condense pour générer des pièces compactes nanostructurées aux caractéristiques améliorées : des matériaux augmentés.

Compatible avec de très nombreux matériaux ou en multi-matériaux

Ce procédé peut être utilisé avec des matériaux variés : matériaux conducteurs, matériaux magnétiques, métaux, polymères, céramiques, composites, biomatériaux, etc.

De plus, il permet de créer des pièces assemblant plusieurs matériaux : des composants multi-matériaux.

Il est idéal pour réaliser des pièces aux formes complexes telles que des dents, cannelures, profils et formes non axisymétriques pouvant être produites directement à partir d’outils sans usinage.

Le frittage flash permet de produire des matériaux inédits

Poudres Ta6V, aciers, super alliages ou composites métallique/céramique

La poudre de matériaux est obtenue après broyage. SINTERMAT transforme ensuite la poudre en blocs (ou galettes) par frittage sans ajout de liants ou d’additifs. De plus, ce procédé nous permet de maîtriser le chauffage et le refroidissement. Cette technologie permet d’obtenir des matériaux plus résistants, plus légers et éco-responsables.

Au-delà de sa maîtrise dans les poudres les plus usitées (Ta6V, Acier, Super alliages base Nickel, Zircone …), SINTERMAT est capable d’innover et de produire de nouveaux produits : composite métallique/céramique ou nouvelles formulations produits.

Production d'un carbure de tungstène SANS liant

Par exemple, la société SINTERMAT est capable de produire des pièces en carbure de tungstène SANS liant.

En plus d’obtenir un matériau très dur, cette solution permet de s’affranchir d’une dépendance à un minerai comme le Cobalt. Nous améliorons donc ainsi l’empreinte carbone du produit final et nous répondons à des problématiques de souveraineté nationale.

Utilisation de matériaux biosourcés : liège, chanvre, lin, cuir, coquilles d'huître ou même chutes de saphir

Côté matériaux biosourcés, de nombreuses études ont déjà été menées : sarments de vigne, liège, chanvre, lin, chutes de cuir, sel, et même drêches de bières, écailles de poisson, etc.

Les problématiques environnementales font partie intégrante de l’ADN de la société. Nous nous engageons depuis la création de la société dans des projets de revalorisation de déchets de matières naturelles (par exemple : coquille d’huîtres…) ou industrielles (chutes de Saphir en Horlogerie…).

Sintermat, un leader dans l'industrialisation du procédé de frittage Flash

De la création à l’amélioration continue

Suite à de nombreuses années de recherches académiques, au sein de l’Université de Bourgogne, dans le domaine de la métallurgie des poudres, Foad Naimi fonde SINTERMAT.

En effet, sollicité par des sociétés industrielles majeures, Foad Naimi prend le virage de l’industrialisation. Ainsi SINTERMAT débute dans la conception et la production de matériaux innovants par la technologie de frittage Flash. Ceci constitue la première étape de l’industrialisation de cette technologie.

Une recherche continue de qualité et de répétabilité - Certifié ISO 9001

Passer de pré-séries et prototypage à l’industrialisation exige une maîtrise importante de nombreux paramètres.

De la qualité des matières premières aux contrôles des produits finis, l’équipe de SINTERMAT se donne les moyens humains et techniques de garantir la qualité et la répétabilité des pièces produites.

Grâce à l’expertise de l’équipe, les matières premières sont sélectionnées avec soin en fonction de leurs qualités techniques et leur adéquation aux caractéristiques techniques exigées par le produit fini.

Par ailleurs, l’équipe R&D de SINTERMAT mène des recherches et essais en vue de développer de nouveaux matériaux composites innovants. De nombreux brevets ont ainsi déjà été déposés.

Les différents paramètres de production sont également précisément contrôlés afin de garantir la qualité du matériau produit par frittage SPS.

La certification ISO 9001 obtenue par SINTERMAT atteste de la fiabilité, la qualité et la répétabilité des différents processus de fabrication. Grâce à nos procédés d’amélioration continue, nous nous donnons les moyens d’atteindre la pleine satisfaction client.

Des capacités de production de frittage SPS uniques

SINTERMAT possède un parc machines performant :

- 1 machine de frittage SPS Hybride : fabrication de pastilles allant d’un diamètre de 5 mm pour une épaisseur de 2 mm jusqu’au diamètre 350 mm pour une épaisseur de 100 mm.

- 6 machines de compression à chaud pour les matériaux naturels : conception de plaques allant jusqu’à une dimension de 350 x 350 mm pour une épaisseur allant jusqu’à 30 mm.

- SINTERMAT dispose également d’un accès à 2 machines de l’Université de Bourgogne de plus petites capacités pour effectuer les études de faisabilité.

Pourquoi nous faire confiance pour vos pièces en frittage flash ?

La machine de frittage flash la plus développée d'Europe

- Un savoir-faire connu et reconnu dans le frittage de poudres ; des dizaines de brevets déposés,

- Un parc machine multi-technologique et la machine de frittage SPS la plus développée d’Europe,

- Des solutions sur-mesure adaptées à votre besoin,

- La production de pièces complexes Near Net Shape,

- Une capacité à réaliser des petites, moyennes et grandes séries,

- Des matériaux industriels et naturels « Made in France »,

- Une technologie et des produits « éco-responsables »,

- Des temps de production réduits et un coût compétitif,

- Une équipe compétente, spécialisée et à votre écoute,

- Une équipe R&D composée de 5 personnes.

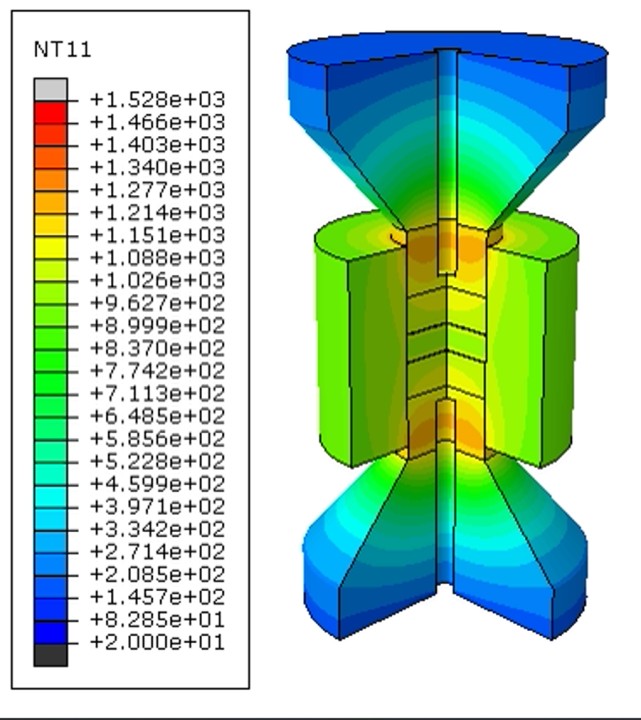

Simulation Thermomécanique : une valeur ajoutée supplémentaire

Quel que soit votre secteur d’activité, la prédiction, l’analyse et la modélisation du comportement de vos produits dans leur environnement est gage de maîtrise technique, d’assurance qualité et de réduction des coûts.

La simulation numérique est devenue l’étape initiale incontournable pour tout nouveau développement réussi.

De l’esquisse à la mise en service de votre produit, notre expertise et nos outils de calculs vous accompagnent tout au long de vos projets de recherche, de développement et d’innovation.

Grâce à son expertise, l’équipe Simulation de SINTERMAT vous accompagne dans :

- La simulation du comportement de vos produits durant toutes les phases de conception et fabrication,

- L’analyse, la détection et la correction des anomalies apparues sur la ligne de production,

- L’optimisation des coûts de fabrication via des plans d’expériences,

- La mise à disposition d’outils de calculs puissants et rapides.

Par ailleurs, nous vous proposons un interlocuteur unique en appui de vos recherches et développements.

Enfin, grâce à ses compétences, notre équipe vous permet d’accéder à un domaine d’expertise pluridisciplinaire (métallurgie , défense, aéronautique etc…)

Vous avez un projet ?

Souhaitez-vous proposer des produits innovants et des matériaux uniques à vos clients ? Vous voulez améliorer vos pièces ? Envisagez-vous le recyclage de vos chutes de production ? N’hésitez pas à prendre contact pour envisager un projet en frittage flash.