Spark Plasma Sintering

Tout savoir sur le procédé de spark Plasma Sintering

Spark Plasma Sintering (SPS) : la technologie

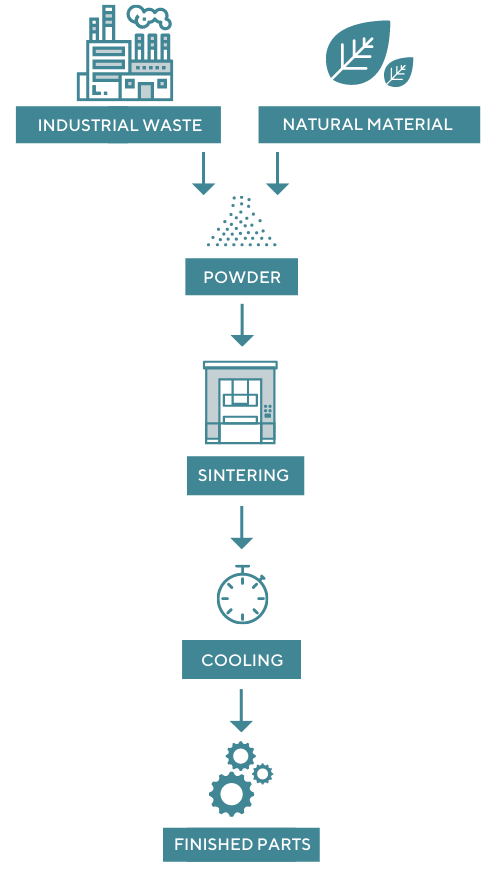

Le Spark Plasma Sintering est un procédé de la métallurgie des poudres. Il consiste à agglomérer des poudres sous l’effet simultané d’une forte impulsion électrique et d’une charge uniaxiale. Ceci permet d’obtenir des pièces de grande résistance et de haute densité.

Grâce à ce procédé, la densification de poudres et matériaux peut atteindre des vitesses généralement 10 à 100 fois plus élevées que celles des techniques de frittage traditionnelles.

Par ailleurs, le Spark Plasma Sintering permet la synthèse de matériaux massifs, innovants, originaux. Leurs microstructures sont contrôlées pour des coûts modérés.

Enfin, SINTERMAT industrialise ce procédé innovant et récent, aussi appelé frittage flash, frittage SPS ou FAST Sintering.

Comment fonctionne le procédé de frittage SPS ?

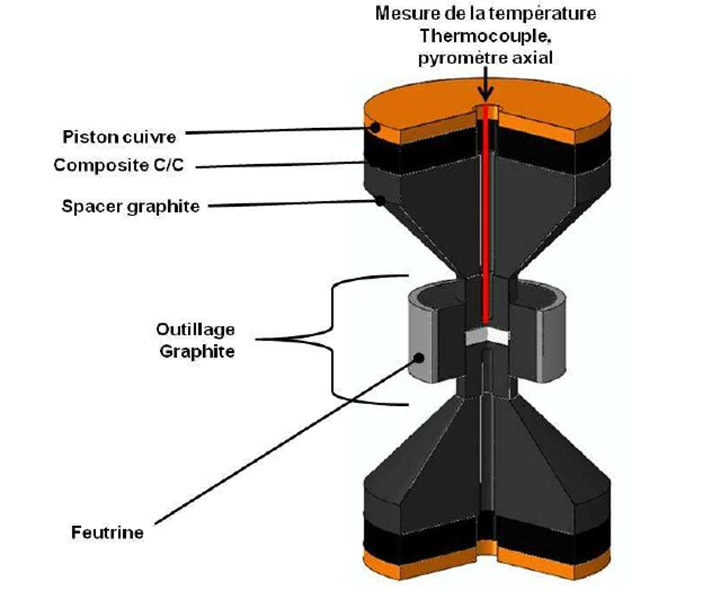

Le procédé de frittage SPS fonctionne en compactant les poudres dans un moule en graphite en leur appliquant une pression uni-axiale de l’ordre de 200 mégapascals.

Le moule et la poudre sont traversés par de très courtes impulsions de courant électrique de forte intensité. De ce fait, le moule et l’échantillon peuvent atteindre des températures jusqu’à 2400°C et des rampes jusqu’à 1000°C par minute.

Sous l’effet de la pression, la matière se condense pour générer des pièces compactes nanostructurées aux caractéristiques améliorées. Nous obtenons des matériaux augmentés.

Spark Plasma Sintering (SPS) : Sintermat entreprise leader de l'industrialisation de ce procédé

SINTERMAT a été fondée en 2016 par Foad NAIMI, Docteur en Chimie-Physique de l’Université de Bourgogne dans le domaine de la technologie du Spark Plasma Sintering.

Détentrice de plusieurs brevets, SINTERMAT affiche une expertise unique en Europe en matière de frittage flash.

Comment industrialisons-nous le frittage SPS ?

Les poudres utilisées sont sélectionnées chez des fournisseurs français et européens. Cependant, SINTERMAT peut mettre en œuvre des poudres spécifiques selon les besoins de ses clients.

Grâce au Spark Plasma Sintering ou FAST Sintering, SINTERMAT transforme cette poudre en ébauches de formes diverses. Nous proposons des disques, blocs, demi-sphères, cylindres ou cônes sans ajout de liant ou d’additif.

Grâce à son savoir-faire, SINTERMAT propose à ses clients un accompagnement complet et personnalisé. Sur la base d’un cahier des charges, l’équipe conseille ses partenaires sur une solution industrielle ainsi que sur le choix des matériaux. De plus, SINTERMAT peut concevoir un moule sur-mesure adapté aux besoins du client.

Production en série

Sintermat ambitionne de produire des pièces en série – petite, moyenne ou grandes – dans les prochaines années et ce dans tous les secteurs d’activités pour lesquels la société est déjà engagée. Nous pouvons citer en exemple : aéronautique, défense, outillages industriels, packaging et horlogerie. Pour cela SINTERMAT prévoit d’accroître et d’adapter ses moyens de production à court et moyen terme.

Nos machines de Spark Plasma Sintering

SINTERMAT possède un parc machines performant :

- 1 machine Spark Plasma Sintering Hybride : fabrication de pastilles allant d’un diamètre de 5 mm pour une épaisseur de 2 mm jusqu’au diamètre 350 mm pour une épaisseur de 80 mm.

- 6 machines de compression à chaud pour les matériaux naturels : conception de plaques allant jusqu’à une dimension de 350 x 350 mm pour une épaisseur allant jusqu’à 30 mm.

- SINTERMAT dispose également d’un accès à 2 machines de l’Université de Bourgogne de plus petites capacités pour effectuer les études de faisabilité.

Ils nous font confiance :

Les applications possibles de cette technologie innovante

La technologie du Spark Plasma Sintering permet la production de matériaux personnalisés aux propriétés inédites.

Ces matériaux haute performance peuvent répondre à des exigences pointues de différents secteurs : aéronautique, sécurité/défense, santé, automobile ou encore énergie.

Exemple d’application : secteur de l’aéronautique et de la défense

Substitution d’un matériau de blindage pour une solution inédite à base de matériau naturel.

Les contraintes : pièces résistantes à l’impact mais allégées, valorisation d’une matière naturelle et gain économique.

Exemple d’application : secteur de l’outillage industriel

Mise au point d’un carbure de tungstène sans cobalt pour un outil coupant.

Les impératifs : durée de vie augmentée et élimination d’une matière première en tension afin d’offrir un avantage concurrentiel.

Exemple d’application : secteur de l’horlogerie et de la joaillerie

Développement d’une lunette et d’une carrure de montre en céramique métal.

Les propriétés attendues : résistance à l’usure (dureté supérieure à celle du saphir), résistance à la corrosion (atmosphérique et saline), sans matière allergène.

Design et esthétique inédits en termes de couleur et d’aspect.

Exemple d’application : secteur du packaging de luxe

Élaboration d’un bouchon de parfum en matière naturelle.

Caractéristiques demandées : packaging sur mesure pour un produit d’exception, esthétique et design inédits (couleur, texture, aspect) en réponse à une attente consommateur.

Le Spark Plasma Sintering permet de produire des matériaux biosourcés et respectueux de l’environnement

En recyclant la matière et en valorisant les déchets, SINTERMAT s’inscrit dans une démarche d’économie circulaire et propose des solutions durables aux industriels afin de réduire leur impact environnemental.

De plus, le process de Spark Plasma Sintering réduit de manière significative le temps de cycle et la consommation énergétique comparé au frittage traditionnel.

- Temps de cycle SPS : 1/10ème du frittage traditionnel

- Consommation énergétique SPS : 1/5ème à 1/3 du frittage traditionnel

Enfin, la technologie du frittage SPS permet la production de pièces complexes « Near Net Shape » (au plus près de leur forme et cotes finales) avec 95 % de la matière valorisée dans le processus (réduction de la consommation de matière première).

Vous avez un projet ?

Souhaitez-vous proposer des produits innovants et des matériaux uniques à vos clients ? Vous cherchez à améliorer vos pièces ? Envisagez-vous le recyclage de vos chutes de production ? N’hésitez pas à prendre contact pour envisager un projet en frittage flash.