Cibles de pulvérisation de haute qualité

Cibles de pulvérisation de haute qualité (sputtering targets) grâce au frittage flash

Cibles de pulvérisation de haute qualité pour dépôt PVD

Qu'est-ce qu'une cible de pulvérisation ?

Cibles de pulvérisation de haute qualité (sputtering target) : ce terme désigne le matériau destiné à être pulvérisé par dépôt physique en phase vapeur (PVD). Porté à l’état de vapeur, ce matériau vient se déposer à la surface de l’objet à recouvrir en couche mince.

La cible de pulvérisation est donc constituée du matériau qui sera déposé sur le substrat (pièce à recouvrir). Elle doit être conçue avec des matériaux d’excellentes qualités et d’une grande pureté. De plus, ces matériaux doivent correspondre à la pièce à recouvrir.

Quelle est l'importance des cibles de pulvérisation pour les revêtements PVD ?

En conséquence, la cible de pulvérisation est une composante essentielle du processus de dépôt physique en phase vapeur.

Le matériau constituant la cible détermine le revêtement final : une cible de pulvérisation en aluminium produira un revêtement en aluminium ; une cible en titane produira un dépôt de couche mince en titane… Une large gamme de matériaux peut être utilisée, à condition que ces matériaux soient purs et de haute qualité pour garantir la qualité du revêtement.

Cette qualité de revêtement permet de proposer des pièces répondant aux exigences des industries de haute technologie. On peut citer notamment : électronique, automobile, aérospatiale ou encore des dispositifs médicaux, ou le luxe.

Qu'est-ce qu'un dépôt PVD ?

Le dépôt physique en phase vapeur, ou PVD, est l’une des techniques de dépôt de matériaux en couche mince sous vide. Cette technique permet le transfert d’une matière à l’état atomique sur une pièce.

La matière de la cible est arrachée sous vide poussé grâce à l’action d’une source d’énergie intense. Elle se dépose alors sur la surface de la pièce, sous forme de film mince et uniforme.

Cette méthode de dépôt présente de multiples avantages pour le matériau revêtu. On peut notamment citer : dureté élevée, résistance à l’usure, à la corrosion, ou bien encore durabilité et résistance aux températures élevées.

Par ailleurs, le processus de revêtement PVD est respectueux de l’environnement en n’émettant pas de rejet polluant au cours du dépôt.

Enfin, cette méthode de dépôt peut améliorer l’esthétique des pièces revêtues par son choix de couleurs.

Grâce à ces différents avantages, le dépôt physique en phase vapeur est particulièrement indiqué pour les applications suivantes : aérospatial, médical, automobile, électronique , luxe notamment.

Il existe différentes méthodes de dépôt physique en phase vapeur :

- évaporation thermique (effet joule)

- pulvérisation cathodique

Grâce au frittage flash, SINTERMAT propose des cibles adaptées à la pulvérisation cathodique magnétron.

Ce procédé de pulvérisation vient améliorer la pulvérisation cathodique par un champ magnétique. Ce dernier agit sur la trajectoire des électrons et leur capacité d’ionisation pour améliorer la qualité des revêtements.

Des cibles de pulvérisation aux caractéristiques uniques

grâce au frittage flash

Sintermat produit des cibles de pulvérisation dans de nombreux matériaux

Grâce à sa technologie innovante de frittage flash, Sintermat produit des cibles de pulvérisation (sputtering targets) aux propriétés uniques dans de nombreux matériaux.

SINTERMAT propose à ses clients des cibles de pulvérisation de haute qualité et de grande pureté destinées à la réalisation de revêtements PVD. Nous répondons ainsi aux exigences de diverses entreprises.

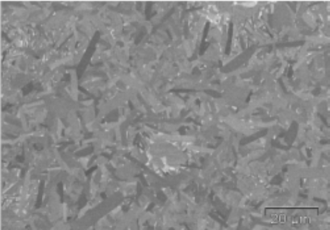

Le frittage flash apporte un réel bénéfice sur les cibles céramiques de type SiC ou B4C, qui sont ainsi denses et moins sujettes aux fractures.

Cibles de pulvérisation en céramique

On peut citer, parmi les propriétés des cibles de pulvérisation réalisées en céramique : résistance aux températures élevées et aux chocs thermiques, excellentes propriétés mécaniques, dureté, résistance à la corrosion et à l’usure.

Quelques exemples de matériaux que nous maîtrisons :

- Carbure de tungstène : WC

- Carbure de silicium : SiC

- Carbure de bore : B4C

- Nitrure de Chrome : CrN

- Nitrure de Titane : TiN

- Alumine : Al2O3

- Métaux précieux : or, argent, palladium etc…

Sintermat, accompagne de nombreux industriels dans la création de matériaux innovants : luxe, aéronautique, défense, outillage, énergie

Sintermat accompagne les industriels en leur fournissant des matériaux novateurs grâce à sa maîtrise du procédé de frittage SPS.

Ces matériaux répondent à la fois aux cahiers des charges les plus exigeants des secteurs de l’aéronautique et de la sécurité/défense, aux commandes de pièces complexes et performantes de l’industrie et de l’énergie. Ils répondent également aux sollicitations des maisons de luxe pour les designs les plus élaborés.

Vos cibles de pulvérisation avec SINTERMAT

De la qualité des matières premières aux contrôles des produits finis, l’équipe de SINTERMAT se donne les moyens humains et techniques de garantir la qualité et la répétabilité des pièces produites.

Grâce à l’expertise de notre équipe, les matières premières sont sélectionnées avec soin en fonction de leurs qualités techniques. De plus, leur adéquation aux caractéristiques techniques exigées par le produit fini est vérifiée.

Les différents paramètres de production sont également précisément contrôlés afin de garantir la qualité du matériau produit par frittage SPS.

Quel que soit votre secteur d’activité, la prédiction, l’analyse et la modélisation du comportement de vos produits dans leur environnement est gage de maîtrise technique, de qualité et de réduction des coûts.

La simulation numérique est devenue l’étape initiale incontournable pour tout nouveau développement réussi.

De l’esquisse à la mise en service de votre produit, notre expertise et nos outils de calculs vous accompagnent tout au long de vos projets de recherche, de développement et d’innovation.

Grâce à son expertise, l’équipe Simulation de SINTERMAT vous accompagne dans :

- La simulation du comportement de vos produits durant toutes les phases de conception et de fabrication

- L’analyse, la détection et la correction des anomalies apparues sur la ligne de production

- L’optimisation des coûts de fabrication via des plans d’expériences

- La mise à disposition d’outils de calculs puissants et rapides

De plus, nous vous proposons un interlocuteur unique en appui de vos recherches et développements. Enfin, grâce à ses compétences, notre équipe vous permet d’accéder à un domaine d’expertise pluridisciplinaire (métallurgie, défense, aéronautique etc…)

La certification ISO 9001 obtenue par SINTERMAT atteste de la fiabilité, la qualité et la répétabilité des différents processus de fabrication. Ceci nous permet d’atteindre la pleine satisfaction client, grâce à nos procédés d’amélioration continue.

Vous avez un projet ?

Souhaitez-vous proposer des produits innovants et des matériaux uniques à vos clients ? Vous voulez améliorer vos pièces ? Envisagez-vous le recyclage de vos chutes de production ? N’hésitez pas à prendre contact pour envisager un projet en frittage flash.